A impressão em plásticos representa um dos maiores desafios técnicos dentro do universo da serigrafia profissional. Diferente de materiais como o papel ou o tecido, o plástico apresenta características físicas e químicas que dificultam a aderência da tinta, tornando essencial o domínio de técnicas específicas, a escolha correta de materiais e a preparação adequada da superfície.

Preparação da Superfície: Etapa Essencial

Antes de qualquer impressão, é essencial garantir que a superfície esteja limpa e livre de gordura. Utiliza álcool isopropílico para remover resíduos. Em caso de cerâmica nova, verifica se há resíduos de fábrica. No vidro, remove pó e manchas com um pano antiestático. Superfícies mal preparadas comprometem a qualidade final da impressão.

Entender o Substrato: A Chave Para a Aderência

Antes de qualquer impressão, é fundamental conhecer o tipo de plástico com o qual estamos a trabalhar. Plásticos como polipropileno (PP), polietileno (PE), PVC, poliestireno (PS) e PET têm composições distintas que influenciam diretamente a interação com a tinta.

- Polipropileno e Polietileno: São materiais de baixa energia superficial, o que significa que apresentam baixa adesividade. Precisam obrigatoriamente de um tratamento prévio para aceitar tinta.

- PVC e Poliestireno: Estes aceitam tinta com mais facilidade, mas mesmo assim, recomenda-se um processo de limpeza e ativação da superfície

- PET: Pode ser impresso com sucesso com tintas apropriadas, mas a aderência depende fortemente do tratamento prévio.

Tratamentos de Superfície: O Segredo dos Profissionais

Tratamento Corona

O tratamento corona é amplamente utilizado na indústria para aumentar a energia superficial dos plásticos, tornando-os mais receptivos à tinta. Este processo expõe a superfície a uma descarga elétrica controlada, quebrando as ligações moleculares e permitindo uma melhor ancoragem da tinta.

Flameamento

O flameamento consiste na exposição da superfície a uma chama oxidante. É particularmente eficaz em plásticos de baixa energia superficial. Este método cria microporosidades na superfície, aumentando significativamente a capacidade de adesão da tinta.

Primers e Promotores de Aderência

Quando o tratamento térmico ou elétrico não é suficiente, recorre-se ao uso de primers específicos para plásticos. Estes produtos criam uma camada intermediária entre o substrato e a tinta, promovendo uma ligação química mais eficaz.

Escolha da Tinta Certa: Um Passo Inadiável

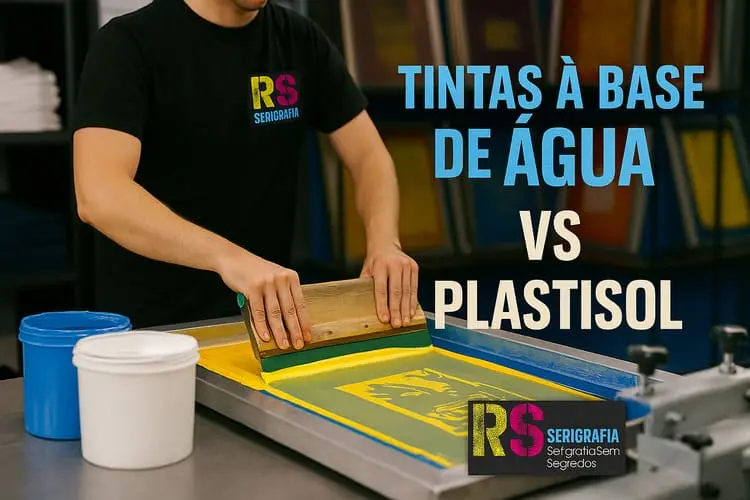

A seleção da tinta adequada é decisiva para o sucesso da impressão em plásticos. Tintas comuns para este tipo de aplicação incluem:

À base de solvente: Têm excelente poder de penetração e secagem rápida, ideais para aplicações industriais.

UV: Curam instantaneamente com luz ultravioleta, oferecendo alta resistência e acabamento brilhante.

Bicomponentes (2K): São utilizadas quando é necessária resistência extrema, sendo misturadas com catalisador antes da aplicação.

Para garantir adesão e durabilidade, é necessário testar a compatibilidade da tinta com o substrato, muitas vezes realizando ensaios laboratoriais antes da produção em série.

Preparação da Superfície: Um Processo Meticuloso

A limpeza da superfície plástica é, antes de mais, um passo absolutamente indispensável para garantir uma impressão de qualidade. De facto, qualquer resíduo — seja óleo, gordura, poeira ou até mesmo eletricidade estática — pode comprometer seriamente o resultado final. Por essa razão, é fundamental recorrer aos seguintes procedimentos:

- Utilizar solventes específicos, como o álcool isopropílico ou a acetona, de acordo com o tipo de plástico utilizado;

- Aplicar panos antiestáticos e não abrasivos, de modo a evitar danos ou contaminações;

- Empregar equipamentos de ionização, especialmente em ambientes com elevada carga eletrostática, para eliminar a presença de cargas que interferem com a aderência da tinta.

Adicionalmente, recomenda-se fortemente a realização de testes de adesão, como o conhecido teste de fita (cross-cut test). Este método permite verificar, com precisão, se a tinta aderiu corretamente à superfície após o processo de cura.

Cuidados Durante a Impressão / Controlo da Temperatura e Humidade

O ambiente de impressão deve estar controlado. A humidade excessiva pode interferir na secagem das tintas e a temperatura muito baixa reduz a fluidez, dificultando a aplicação homogénea.

Uso de Malhas e Quadros Adequados

A malha serigráfica deve ter uma contagem apropriada ao tipo de tinta e ao detalhe do trabalho. Para tintas UV, malhas entre 90 a 120 fios/cm são frequentemente usadas. O quadro deve estar bem tensionado e limpo, garantindo uma impressão uniforme.

Rodo de Impressão e Pressão Correta

Além disso, o rodo de serigrafia deve ter dureza média (entre 70 e 80 shores), de forma a garantir uma deposição eficaz da tinta. Consequentemente, a pressão e o ângulo de impressão precisam ser cuidadosamente ajustados, considerando não só a viscosidade da tinta, mas também a textura do plástico.

Secagem e Cura: Fatores Críticos de Sucesso

A cura da tinta deve ser completa antes do manuseamento da peça. Dependendo do tipo de tinta, o processo pode variar:

Tintas solventes: Requerem estufa ou túnel de secagem, com temperatura média de 60ºC a 80ºC por 10 a 20 minutos.

Tintas UV: Devem passar por um forno UV de alta intensidade, com foco na velocidade e potência da lâmpada.

É essencial testar a resistência à fricção, água e produtos químicos após a secagem, assegurando a qualidade final da impressão.

Controle de Qualidade e Testes Pós-Impressão

Após a impressão, a verificação de aderência, acabamento, cor e resistência é indispensável. Os testes mais usados são:

• Teste de abrasão (rubbing test);

• Teste de impacto;

• Teste de resistência química (álcool, detergentes, etc.);

• Teste de colagem cruzada com fita adesiva (cross hatch).

Estes testes garantem que a impressão serigráfica em plástico mantém o desempenho em condições reais de uso.

Dominar a impressão em plásticos exige conhecimento, precisão técnica e atenção aos detalhes. Cada fase — da preparação do substrato à cura da tinta — deve ser executada com rigor. Com os materiais corretos, técnicas apropriadas e um processo controlado, é possível alcançar resultados de alta qualidade, duradouros e com excelente aderência.

A personalização em cerâmica e vidro está em alta. Casamentos, lojas de lembranças e presentes corporativos são bons nichos.

FAQs – Perguntas Frequentes

1 – Qual o melhor tratamento para plásticos de baixa adesão?

O tratamento corona é o mais eficaz para PP e PE, pois aumenta significativamente a energia superficial.

2 – As tintas UV são compatíveis com todos os plásticos?

Nem sempre. Requerem substratos preparados e testes prévios de aderência.

3 – Como saber se a tinta aderiu corretamente?

Através do teste de fita (cross-cut test) após a cura total da tinta.

4 – Preciso sempre de usar primer?

Apenas quando o tratamento térmico ou elétrico não for suficiente para garantir aderência.

5 – Qual o principal erro ao imprimir em plástico?

Negligenciar a preparação da superfície e usar tintas incompatíveis com o substrato.